Depuis 2019, le démonstrateur Jupiter 1000, porté par NaTran, explore la technologie Power-to-Gas pour convertir l'électricité en hydrogène à l'échelle industrielle. Dans un article publié dans la revue Energies, Florent Brissaud, ingénieur de recherche senior chez NaTran R&I, responsable de la gestion R&D de Jupiter 1000 et expert en gestion d'actifs au service de la transition énergétique, partage les enseignements tirés de plusieurs années d'exploitation. Nous vous en livrons les principaux éléments.

Mis en service fin 2019 à Fos-sur-Mer, Jupiter 1000 constitue le premier démonstrateur français de Power-to-Gas à l'échelle mégawatt. Piloté par NaTran, ce projet multi-partenaires a permis de tester deux technologies d'électrolyse (alcaline et à membrane échangeuse de protons) fournies par McPhy Energy, alimentées par une énergie renouvelable issue d'un parc éolien exploité par la CNR (Compagnie Nationale du Rhône).

L'objectif du projet est de démontrer la faisabilité technique de ces procédés et de capitaliser sur les premiers retours opérationnels pour accompagner le développement industriel de la filière Power-to-Gas. Florent Brissaud a publié un article scientifique dans la revue Energies, proposant à la communauté internationale une analyse approfondie des défis opérationnels. Zoom sur les points essentiels de sa réflexion.

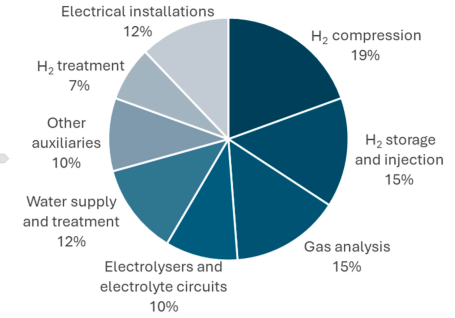

Sur la période d'exploitation, près de 50 défaillances ont été recensées sur les installations Power-to-Hydrogen de Jupiter 1000. Contrairement aux idées reçues, les systèmes de production d'hydrogène par électrolyse ne constituent pas la principale source d'indisponibilité.

Les données collectées révèlent que la majorité des incidents proviennent de systèmes technologiquement matures : compression (compresseur à membrane), stockage et injection de l'hydrogène, notamment au niveau des vannes et soupapes de sécurité. Ces équipements, bien que spécifiquement conçus pour l'hydrogène, ne sont pas toujours suffisamment éprouvés face aux propriétés particulières de ce gaz.

"Les électrolyseurs et les circuits associés représentent moins de 30 % des défaillances observées. Ce constat souligne l'importance de renforcer la fiabilité de l'ensemble de la chaîne, et pas uniquement des technologies de production.", précise Florent Brissaud.

L'analyse des causes révèle que près de la moitié des défaillances sont d'origine mécanique, souvent liées aux propriétés de l'hydrogène qui favorise les fuites. Par ailleurs, un quart des incidents trouve son origine dans la conception ou l'installation des systèmes, Par ailleurs, un quart des incidents trouve son origine dans la conception ou l'installation des systèmes, ce qui reflète la maturité encore relative du secteur au moment de la mise en service de Jupiter 1000 en 2019.

Source des défaillances observées sur Jupiter 1000

L'exploitation de Jupiter 1000 a également mis en évidence plusieurs défis en matière de maintenance. Le principal obstacle identifié concerne la disponibilité limitée des fournisseurs d'équipements adaptés à l'hydrogène et des entreprises de services disposant des compétences nécessaires.

La chaîne d'approvisionnement reste encore fragile : lors d'une fuite sur une canalisation d'eau alimentant un électrolyseur, il a fallu plus de 2 mois pour obtenir une pièce de rechange fabriquée en Allemagne. De même, le remplacement d'une membrane de compresseur, bien que produite en France, a nécessité plusieurs mois d'attente en raison de dépendances à des matériaux importés, notamment de Chine.

La filière fait également face à une pénurie de personnel qualifié (techniciens et ingénieurs spécialisés), entraînant un turn-over important et parfois une perte d'expertise opérationnelle. Sur les 5 années d'exploitation, NaTran R&I a dû solliciter à plusieurs reprises d'anciens collaborateurs de sous-traitants pour réaliser certaines interventions nécessitant une connaissance approfondie des installations.

Fort heureusement, NaTran, en tant qu'acteur historique du secteur gazier, a pu s'appuyer sur l'expérience de ses équipes habituées à l'exploitation de stations de compression de gaz naturel, tout en développant des formations spécifiques à l'hydrogène.

La gestion de la sécurité sur Jupiter 1000 a nécessité une attention particulière aux propriétés spécifiques de l'hydrogène. Ce gaz invisible et inodore présente une large plage d'inflammabilité (4 à 75 % en volume dans l'air) et nécessite 10 fois moins d'énergie que le gaz naturel pour s'enflammer. Sa flamme, presque invisible et émettant peu de chaleur rayonnante, rend la détection d'un incendie particulièrement difficile sans équipement adapté.

6 modèles de détecteurs, utilisant différentes technologies, ont été testés sur l'ensemble des installations opérant avec de l'hydrogène pur. Les résultats montrent qu'aucun dispositif n'est capable de détecter 100 % des fuites potentielles. La recommandation issue de ces tests est de combiner plusieurs détecteurs aux performances complémentaires.

Par ailleurs, en raison de sa petite taille moléculaire et de sa faible viscosité, l'hydrogène est particulièrement sujet aux fuites, y compris par perméation. Les essais d'étanchéité doivent donc être réalisés avec de l'hélium ou, à défaut, avec de l'azote hydrogéné.

Les risques de fragilisation des matériaux métalliques par l'hydrogène ont également fait l'objet d'essais dédiés sur Jupiter 1000. Les premiers résultats indiquent que les aciers actuellement utilisés pour le transport de gaz naturel sont majoritairement adaptés au transport d'hydrogène dans les conditions d'exploitation envisagées, bien que certains programmes de maintenance et de surveillance nécessitent des adaptations.

Concernant les électrolyseurs eux-mêmes, l'expérience a révélé que ces équipements, dont les technologies évoluent rapidement, nécessitent des analyses de risques approfondies dès la phase de conception. Les deux électrolyseurs de Jupiter 1000 ont d'ailleurs dû être modifiés en phase opérationnelle pour des raisons de sécurité, soulignant le besoin de développer une expertise spécialisée en gestion des risques pour ces technologies émergentes.

Sur la base de cette expérience, Florent Brissaud identifie 5 enjeux pour accompagner le déploiement industriel du Power-to-Gas :

Ces retours d'expérience s'inscrivent dans un contexte d'accélération de la filière hydrogène en Europe. L'initiative European Hydrogen Backbone (EHB), portée par plus de 30 opérateurs de transport de gaz dont NaTran, vise le déploiement d'un réseau de 53 000 km de canalisations d'hydrogène d'ici 2040.

En France, la stratégie nationale prévoit l'installation de 8 GW d'électrolyse d'ici 2035, avec plus de 9 milliards d'euros de soutien public. Dans ce contexte, les enseignements de démonstrateurs pionniers comme Jupiter 1000 sont essentiels pour sécuriser et accélérer le passage à l'échelle industrielle.

Comme le souligne Florent, la fiabilité et la gestion des risques apparaissent désormais comme des facteurs critiques, certains projets de grande envergure ayant déjà été revus à la baisse en raison de ces enjeux.

L'expérience acquise sur Jupiter 1000 démontre qu'au-delà des avancées technologiques sur les électrolyseurs, c'est l'ensemble de l'écosystème industriel qui doit monter en maturité pour permettre le déploiement à grande échelle des solutions Power-to-Gas.

Référence scientifique :

Brissaud, F. (2025). Reliability, Maintenance, and Safety of Power-to-Hydrogen: Lessons Learned from an Industrial Demonstrator. Energies, 18(23), 6184. https://doi.org/10.3390/en18236184